نمودارهای "نردبان".

فصل 6 - منطق نردبان

نسخه PDF

نمودارهای نردبانی، شماتیک های تخصصی هستند که معمولاً برای مستندسازی سیستم های منطق کنترل صنعتی استفاده می شوند.

آنها را نمودارهای "نردبانی" می نامند، زیرا شبیه یک نردبان هستند، با دو ریل عمودی (تغذیه برق) و به همان تعداد "پله" (خطوط افقی) که مدارهای کنترلی برای نمایش وجود دارد.

اگر بخواهیم نمودار نردبانی ساده ای را ترسیم کنیم که لامپی را نشان می دهد که توسط یک سوئیچ دستی کنترل می شود، به شکل زیر است:

نمودار نردبانی ساده که لامپی را نشان می دهد که با کلید دستی کنترل می شود.

نامهای "L1" و "L2" به دو قطب یک منبع تغذیه 120 VAC اشاره دارد، مگر اینکه خلاف آن ذکر شده باشد. L1 هادی "گرم" و L2 هادی زمینی ("خنثی") است.

این نام گذاری ها هیچ ربطی به سلف ها ندارند، فقط برای اینکه همه چیز گیج کننده باشد. ترانسفورماتور یا ژنراتور واقعی که برق این مدار را تامین می کند برای سادگی حذف شده است. در واقعیت، مدار چیزی شبیه به این است:

ترانسفورماتور یا ژنراتور واقعی که برق این مدار را تامین می کند.

به طور معمول در مدارهای منطقی رله صنعتی، اما نه همیشه، ولتاژ کاری برای کنتاکت های سوئیچ و سیم پیچ های رله 120 ولت متناوب خواهد بود.

سیستمهای AC و حتی DC ولتاژ پایینتر گاهی اوقات بر اساس نمودارهای «نردبانی» ساخته و مستند میشوند:

گاهی اوقات سیستم های AC و حتی DC با ولتاژ پایین ساخته و مستند می شوند

تا زمانی که کنتاکتهای سوئیچ و سیمپیچهای رله همگی دارای رتبهبندی مناسب باشند، واقعاً مهم نیست که چه سطح ولتاژی برای کارکرد سیستم انتخاب میشود.

اهمیت اعداد سیم در یک مدار

به عدد "1" روی سیم بین کلید و لامپ توجه کنید. در دنیای واقعی، هر جا که تشخیص آن راحت باشد، آن سیم با آن شماره، با استفاده از برچسب های انقباض حرارتی یا چسب برچسب گذاری می شود.

سیم های منتهی به سوئیچ به ترتیب دارای برچسب "L1" و "1" هستند. سیم های منتهی به لامپ به ترتیب دارای برچسب "1" و "L2" هستند.

این شماره های سیم مونتاژ و نگهداری را بسیار آسان می کند. هر هادی دارای شماره سیم منحصر به فرد خود برای سیستم کنترلی است که در آن استفاده می شود.

شماره سیم در هیچ نقطه اتصال یا گره ای تغییر نمی کند، حتی اگر اندازه، رنگ یا طول سیم در داخل یا خارج از نقطه اتصال تغییر کند.

البته ترجیحاً حفظ رنگ های سیم ثابت است، اما این همیشه عملی نیست. سیستم پی ال سی آنچه مهم است این است که هر نقطه الکتریکی پیوسته در مدار کنترل دارای همان شماره سیم باشد.

به عنوان مثال، این بخش مدار را با سیم #25 به عنوان یک رزوه نقطه ای پیوسته الکتریکی به دستگاه های مختلف در نظر بگیرید:

نخ زنی نقطه ای پیوسته الکتریکی به بسیاری از دستگاه های مختلف.

مکان عناصر مناسب در نمودار نردبانی

در نمودارهای نردبانی، دستگاه بار (لامپ، سیم پیچ رله، سیم پیچ برقی و غیره) تقریباً همیشه در سمت راست پله کشیده می شود.

در حالی که از نظر الکتریکی اهمیتی ندارد که سیم پیچ رله در کجای پله قرار دارد، مهم است که کدام انتهای منبع تغذیه نردبان به زمین متصل باشد تا عملکرد قابل اعتمادی داشته باشد.

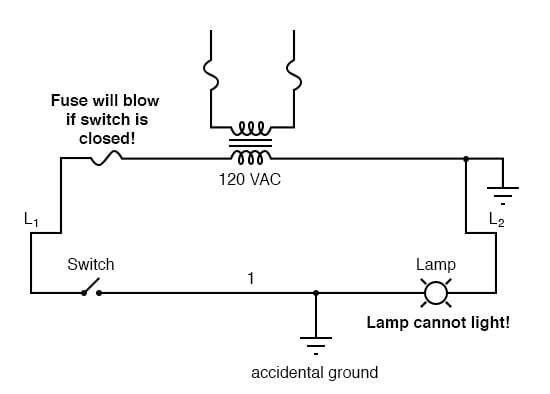

برای مثال این مدار را در نظر بگیرید:

منبع تغذیه نردبان برای عملکرد قابل اطمینان، زمین است.

در اینجا، لامپ (بار) در سمت راست پله قرار دارد، و همچنین اتصال زمین برای منبع تغذیه.

این تصادفی یا تصادفی نیست. بلکه یک عنصر هدفمند از تمرین خوب طراحی است.

فرض کنید که سیم شماره 1 به طور تصادفی با زمین تماس پیدا می کند، عایق آن سیم مالش داده شده است به طوری که هادی لخت با مجرای فلزی متصل به زمین تماس پیدا می کند.

مدار ما اکنون به صورت زیر عمل می کند:

هادی لخت با مجرای فلزی متصل به زمین تماس پیدا کرد.

با اتصال هر دو طرف لامپ به زمین، لامپ "کوتاه" می شود و قادر به دریافت برق برای روشن شدن نیست.

اگر قرار بود سوئیچ بسته شود، یک اتصال کوتاه ایجاد می شود و بلافاصله فیوز منفجر می شود.

با این حال، در نظر بگیرید که با همان خطا چه اتفاقی برای مدار می افتد (سیم شماره 1 در تماس با زمین است)، به جز این که این بار موقعیت های کلید و فیوز را عوض می کنیم (L2 هنوز زمین است):

موقعیت سوئیچ و فیوز را عوض کنید.

این بار اتصال تصادفی سیم شماره 1 به لامپ باعث برق می شود در حالی که کلید هیچ تاثیری نخواهد داشت.

داشتن سیستمی که در صورت خطای زمین فیوز می زند بسیار ایمن تر از سیستمی است که در صورت بروز همان خطا به طور غیرقابل کنترلی لامپ ها، رله ها یا شیر برقی ها را روشن می کند.

به همین دلیل، بار(ها) باید همیشه در نزدیکترین هادی برق زمینی در نمودار نردبانی قرار گیرند.

مرور:

نمودارهای نردبانی (گاهی اوقات "منطق نردبان" نامیده می شود) نوعی نماد و نماد الکتریکی هستند که اغلب برای نشان دادن نحوه اتصال سوئیچ ها و رله های الکترومکانیکی استفاده می شود.

دو خط عمودی "ریل" نامیده می شوند و به قطب های مخالف یک منبع تغذیه، معمولاً 120 ولت متناوب متصل می شوند. L1 سیم AC "گرم" و L2 هادی "خنثی" (زمین شده) را مشخص می کند.

خطوط افقی در نمودار نردبانی "پله" نامیده می شوند که هر یک نشان دهنده یک مدار موازی منحصر به فرد است.

انچ بین قطب های منبع تغذیه

به طور معمول، سیم ها در سیستم های کنترل با اعداد و/یا حروف برای شناسایی مشخص می شوند. قانون این است که همه نقاط متصل دائمی (از نظر الکتریکی مشترک) باید یک برچسب داشته باشند.

:: بازدید از این مطلب : 157

|

امتیاز مطلب : 0

|

تعداد امتیازدهندگان : 0

|

مجموع امتیاز : 0